±0.01MM

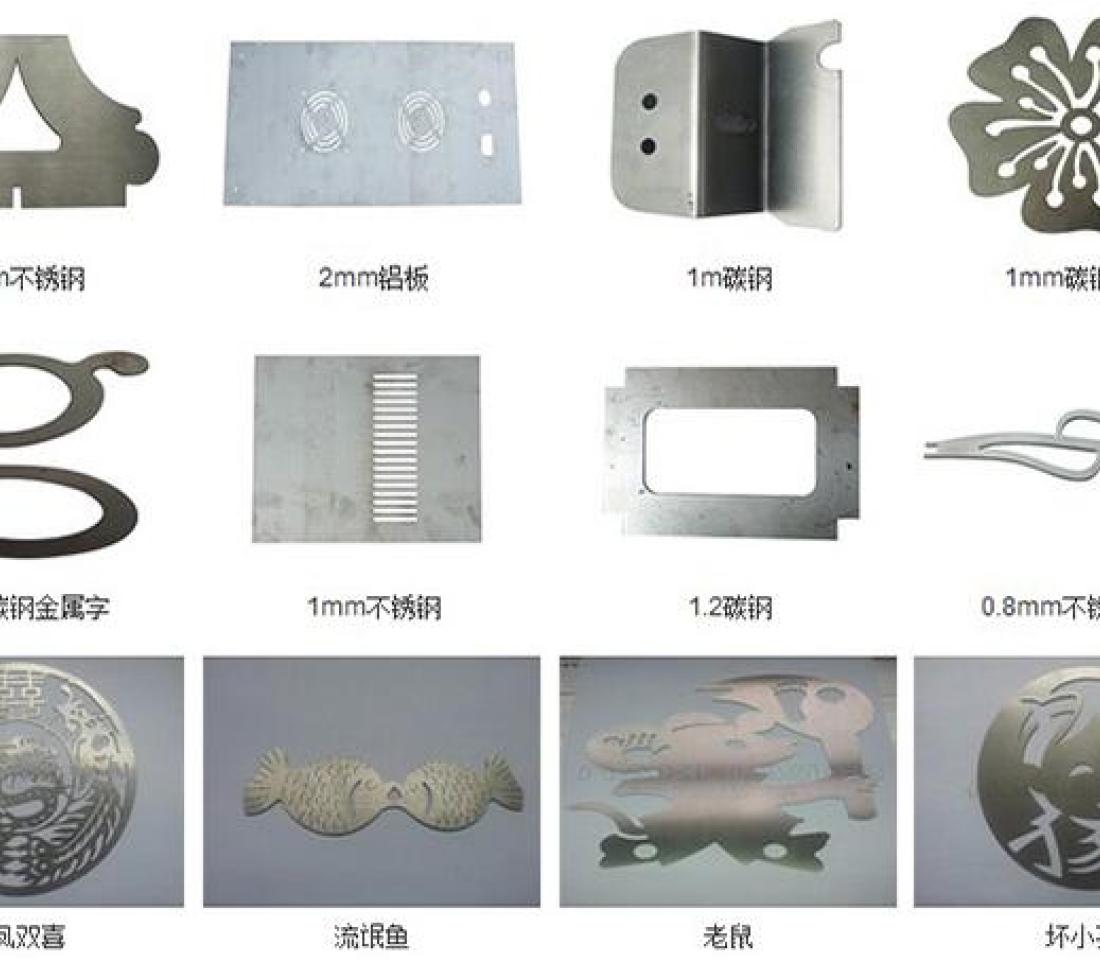

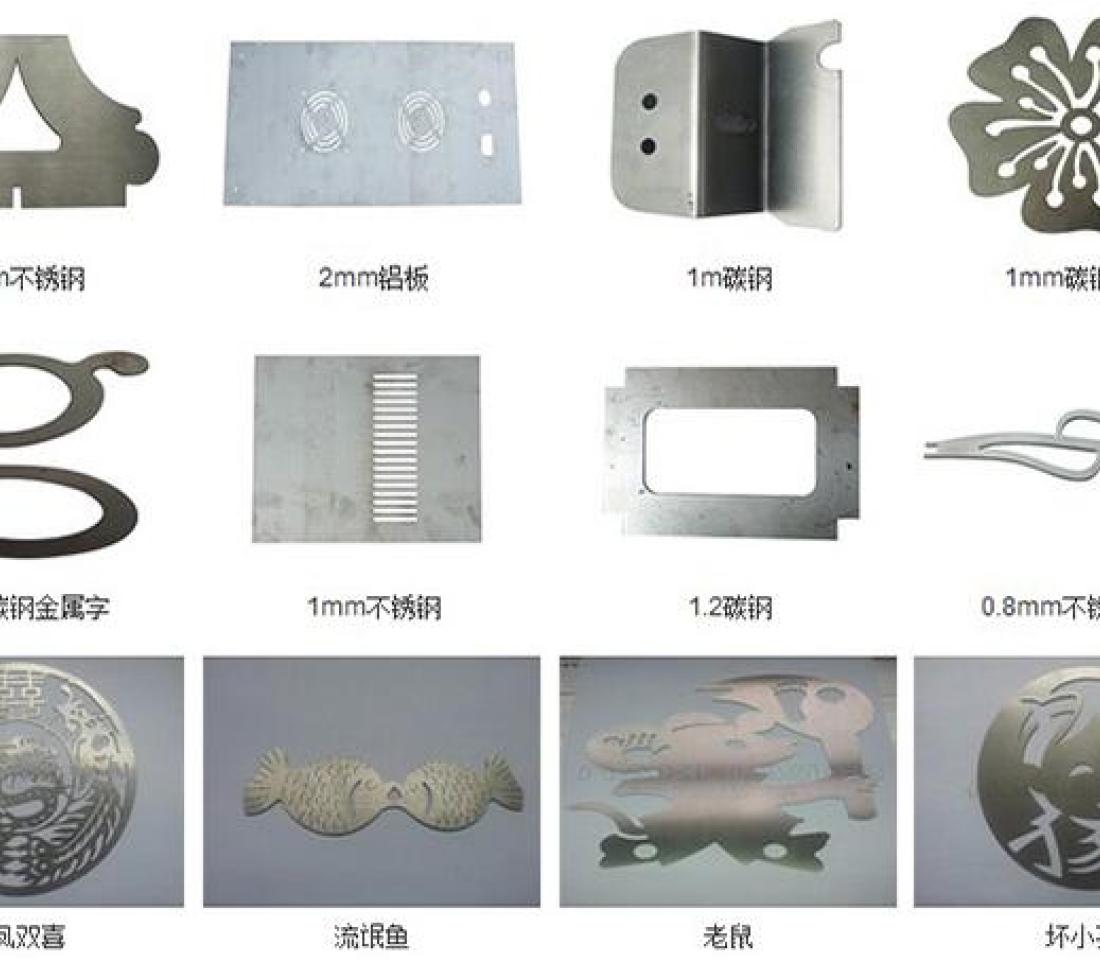

可切割一切金属材料

12年专注高精密激光切割

东莞市飞越激光设备有限公司(简称“飞越激光”)成立于2012年,是一家集研发、制造、销售工业激光设备精密激光加工为一体的高新技术企业。公司致力于激光工艺研发、激光设备设计研发、技术支持、服务和咨询,为客户节约成本、为价值而定制高性价比的设备。飞越激光的主要产品包括:激光切割机、行业专用及自动化激光设备,主要应用于新能源材料、眼镜钟表、3C数码产品、硅钢片、饰品行业、薄板/薄片、不锈钢薄板、黄铜/紫铜、标牌、铝基板、铝型材、镍片、手机行业、铝壳、卷料切割等需要精密切割金属的行业。公司秉承“品质 创新高效 服务” 为经营理念,以“主动 积极 参与 责任 分享”为管理理念,致力于为客户提供最具附加值的激光设备及激光应用解决方案!

了解更多12 年

40 项+

8000 ㎡+

2500 台+

沟通切割材料需求,给出专业建议,最终形成解决方案

5-10个工作日的精密激光切割机生产安装调试阶段

生产安装完成发货后甲方对激光切割机进行调试验收

飞越激光为广大客户提供优质的售后服务,让您的生产无所顾虑

通过以下表单提交您的需求,我们将在24小时内联系您